Содержание:

1. Назначение

2. Технические данные

3. Устройство и работа термометров

4. Указания по эксплуатации и технике безопасности

5. Порядок установки

6. Подготовка к работе

7. Измерение параметров, регулирование и настройка

8. Поверка

9. Характерные неисправности и методы их устранения

10. Консервация

11. Правила хранения

12. Транспортирование

13. Приложения

Чертеж термометра ТГП-100Эк, ТГП-100Сг, ТКП-100Эк, ТКП-100Сг

Чертеж термометра ТГП-100Эк, ТГП-100Сг, ТКП-100Эк, ТКП-100СгНазначение.

Термометры показывающие сигнализирующие ТГП-100Эк, ТГП-100Сг, ТКП-100Эк и ТКП-100Сг (в дальнейшем термометры) газовые и конденсационные предназначены для измерения температуры жидких и газообразных сред в стационарных промышленных установках и управления внешними электрическими цепями от сигнализирующего устройства.

Тип сигнализирующего устройства термометров: ТГП-100Эк и ТКП-100Эк — прямого действия (электроконтактный);

ТГП-100Сг и ТКП-100Сг — непрямого действия (бесконтактный).

По устойчивости к климатическим воздействиям термометры соответствуют:

исполнению УХЛ категории 4 по ГОСТ 15150-69, но для работы при температуре окружающего воздуха от минус 10 до плюс 60° для термометров ТГП-100Эк и ТГП-100Сг; от минус 50 до плюс 60°С — для термометров ТКП-100Эк, от минус 40 до плюс 60°С для термометров ТКП-100Сг;

исполнению Т категории 3 по ГОСТ 15150-69.

К обозначению термометров в тропическом исполнении добавляется буква «Т».

Термометры не предназначены для эксплуатации во взрывопожароопасных помещениях.

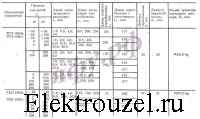

Технические данные.

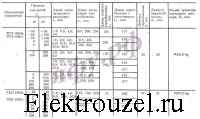

Обозначение термометра, класс точности, пределы измерений, длина соединительного капилляра, длина погружения термобаллона и заполнитель термосистемы, соответствуют значениям, указанных в табл. 1.

Таблица 1

| Обозначение |

Класс точности |

Пределы измерений, °С |

Длина соединительного капилляра, м |

Длина погружения термобалонна, мм |

Заполнитель термосистемы |

| от |

до |

ТГП-100Эк

и

ТГП-100Сг |

1,0

и

1,5 |

—50 |

+50 |

1,6; 2,5; 4,0; 6,0 |

160, 200, 250 |

Газ |

Азот газообразный

ГОСТ 9293-74 |

| —50 |

+100 |

| —50 |

—150 |

1,6; 2,5; 4,0; 6,0; 10,0; 16,0; 25,0; 40,0 |

315; 400; 500; 630 |

| 0 |

—150 |

| 0 |

+200 |

ТГП-100Эк

ТГП-100Сг |

1,0

и

1,5 |

0 |

+300 |

1,6; 2,5; 4,0; 6,0 |

160, 200, 250 |

Газ |

Арон газообразный чистый

ГОСТ 10157-79 |

| +100 |

+300 |

1,6; 2,5; 4,0; 6,0; 10,0; 16,0; 25,0 |

315; 400; 500; 630 |

| 1,5 |

0 |

+400 |

1,6; 2,5; 4,0; 6,0; 10,0 |

315; 400; 500; 630 |

| 0 |

+600 |

| +100 |

+500 |

| +200 |

+600 |

ТКП-100Эк

и

ТКП-100Сг |

1,5 |

—25 |

+35 |

1,6; 2,5; 4,0; 6,0; 10,0; 16,0; 25,0 |

125; 160; 200; 250; 315; 400 |

Конденсат |

Хладон 22

ГОСТ 8502-73 |

| —25 |

+75 |

| 0 |

+50 |

Метил хлористый

ГОСТ 12794-80 |

| 0 |

+100 |

| +25 |

+125 |

1,6; 2,5; 4,0; 6,0; 10,0; 16,0; 25,0 |

125; 160; 200; 250; 315; 400 |

Этил хлористый

ГОСТ 2769-78 |

| +50 |

+150 |

| +100 |

+200 |

Ацетон

ГОСТ 2768-79 |

| +200 |

+300 |

Толуол

ГОСТ 5789-78 |

Примечание. Предельные отклонения длины погружения термобаллона, не более:

±5% — для длин 125, 160, 200, 250 мм

±3% — для длин 315, 400, 500, 630 мм.

Предельные отклонения длины соединительного капилляра не более ±10%.

Предел допускаемой основной погрешности показаний не более:

±1% от диапазона измерений — для термометров класса точности 1,0;

± 1,5% от диапазона измерений — для термометров класса точности 1,5.

Примечания: 1. Для термометров ТКП-100Эк и ТКП-100Сг предел допускаемой основной погрешности показаний для первой трети шкалы должен соответствовать ±2,5% от диапазона измерений, или по заказу потребителя его допускается не регламентировать.

2. Предел допускаемой основной погрешности показаний устанавливается до срабатывания сигнализирующего устройства термометра. В момент и после срабатывания сигнализирующего устройства предел допускаемой основной погрешности показаний должен соответствовать:

±1,5% от диапазона измерений — для термометров класса точности 1;

±2,5% от диапазона измерений для термометров класса точности 1,5.

Предел допускаемой основной погрешности срабатывания сигнализирующего устройства не более:

± 1,5% от диапазона измерений — для термометров класса точности 1,0;

±2,5% от диапазона измерений — для термометров класса точности 1,5.

Примечание. Для термометров ТКП-100Эк и ТКП-100Сг предел допускаемой основной погрешности срабатывания, сигнализирующего устройства для первой трети шкалы не более 4% от диапазона, измерений.

Электрическое питание сигнализирующего устройства термометров ТГП-100Сг и ТКП-100Сг осуществляется переменным током напряжением 220 (+22 и -33) В и 240 (+24 и -36 ) В, частотой (50±1) Гц или (60±1) Гц.

Напряжение внешних коммутируемых цепей переменного тока следует выбирать из ряда 24; 40; 60; 110; 220; 240 В или 24; 60; 110; 220; 240 В постоянного тока. Колебания напряжения от плюс 10 до минус 15% по ГОСТ 12997-76.

Разрывная мощность контактов, сигнализирующего устройства при омической нагрузке:

термометров ТГП-100Сг и ТКП-100Cr — 50 В•А;

термометров ТГП-100Эк и ТКП-100Эк — 30 В•А.

Значение коммутируемого тока от 0,01 до 1 А.

Средний ресурс замыканий и размыканий контактов сигнализирующего устройства не менее 100 000 циклов.

Изменение показаний термометров и срабатывания сигнализирующего устройства (Δ) в процентах от диапазона измерения, вызванное отклонением температуры окружающего воздуха от (20±5)°С не превышает значений, определяемых по формуле:

Δ = ± (X+KΔt);

где X — величина допускаемого непостоянства показаний или срабатывания сигнализирующего устройства (в процентах), равное половине абсолютной величины предела. допускаемой основной погрешности;

Δt — абсолютное значение разности температур, определяемое по формуле:

Δt = t2 — t1,

где t2 — любое значение температур, указанное здесь;

t1 — значение температуры, равное (20±5)°С — для термометров класса точности 1,5 и (20±2)°С — для термометров класса точности 1,0;

К — температурный коэффициент на 1°С, равный: для термометров ТГП-100Эк и ТГП-100Сг — 0,05; для термометров ТКП-100Эк и ТКП-100Сг — 0,04.

Давление измеряемой среды:

до 6,3 МРа — для термометров без защитной гильзы;

от 6,3 до 24,5 MPа — для термометров с защитной гильзой.

Соединительный капилляр термометров по всей длине защищен металлической (из стальной оцинкованной или алюминиевой ленты) или полиэтиленовой оболочкой.

Соединительный капилляр для термометров тропического исполнения по всей длине защищен металлической оболочкой (из стальной нержавеющей ленты).

Детали термометров, соприкасающиеся с измеряемой средой, изготовлены из материалов согласно табл. 2.

Таблица 2

| Наименование деталей |

Материал |

| 1-й вариант |

2-й вариант |

| Термобаллон |

Сталь 12Х18Н10Т ГОСТ 5632-72 |

| Штуцер |

Сталь А20 ГОСТ 1414-75 с покрытием цинк |

Сталь 12Х18Н10Т ГОСТ 5632-72 |

| Вкладыши |

Сталь А20 ГОСТ 1414-75 с покрытием цинк |

Сталь 12Х18Н10Т ГОСТ 5632-72 |

| Набивка |

Набивка сквозного плетения марки АГБ ГОСТ 5152-84 |

Примечание. Второй вариант изготовляется по требованию заказчика только в обоснованных случаях и для термометров тропического исполнения.

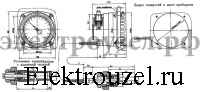

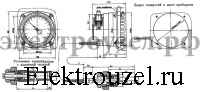

Габаритные и присоединительные размеры соответствуют:

термометров ТГП-100Эк и ТКП-100Эк — приложению 1;

термометров ТГП-100Сг и ТКП-100Сг — приложению 2;

Масса термометров:

ТГП-100Эк и ТКП-100Эк — от 1,2 до 4,6 кг,

ТГП-100Сг и ТКП-100Сг — от 1,5 до 4,9 кг.

Потребляемая мощность термометров ТГП-100Сг и ТКП-100Сг должна быть не более 10 VA.

Устройство и работа термометров.

Термометр состоит из измерительного и сигнализирующего устройств, которые заключены в корпус диаметром 100 mm с передним расположением монтажного фланца.

Принципиальная схема и конструкция термометров приведена в приложениях 3, 4, 5 и 6.

Измерительное устройство.

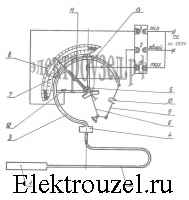

В состав измерительного устройства термометра входит термосистема, состоящая из термобаллона 1 (см. приложения 3, 4, 5 и 6) соединительного капилляра 2 и манометрической пружины 3, один конец которой впаян в держатель 4. С лицевой стороны термометра к держателю крепится трибко-секторный механизм (трибка 5, сектор 6), на оси трибки которого насажена стрелка 7, для отсчета показаний по шкале 8. Связь между свободным концом манометрической пружины с хвостовиком сектора осуществляется с помощью тяги 9, которая в термометрах с газовым заполнением термосистемы несет на себе биметаллическую скобу 10, компенсирующую погрешность, вызываемую изменением температуры окружающей среды. Соединительный капилляр 2 по всей длине защищен металлической или полиэтиленовой оболочкой.

Действие измерительного устройства термометра, основанного на зависимости давления заполнителя термосистемы от температуры, заключается в следующем. Изменение температуры измеряемой среды воспринимается заполнением термосистемы через термобаллон 1 и вызывает изменение его давления, под действием которого манометрическая пружина 3 деформируется, и через тягу 9 трибко-секторный механизм перемещает показывающую стрелку 7 относительно шкалы 8.

Вместе с показывающей стрелкой 7 перемещается ведущий поводок 11, жестко насаженный на ось стрелки, осуществляющий кинематическую связь измерительного устройства с сигнализирующим.

Сигнализирующее устройство.

Сигнализирующее устройство термометров ТГП-100Эк и ТКП-10Эк.

Для коммутации напряжения внешних электрических цепей в термометрах используются два предельных контакта; один из которых — 12 (см. приложения 3 и 5) — замыкает цепь минимального, а другой — 13 — максимального значений температуры контролируемой среды. Кронштейны 14 и 15, в которые вмонтированы эти контакты, жестко связаны с цветными индикаторами пределов сигнализации отсчетного устройства термометра и при установке необходимой величины сигнализации перемещаются при вращении ободка 16 и нажатии кнопки 17.

Поводки 18 и 19, несущие на себе подвижные контакты, кинематически связаны между собой спиральным волоском, благодаря предварительной раскрутке которого они охватывают ведущий поводок 11. Такая связь обуславливается тем, что после срабатывания сигнализирующего устройства измеряемый параметр может изменяться в том же направлении, которое вызвало появление сигнала и сигнал при этом не должен исчезать. Это значит, что контакт должен замкнуться, а показывающая стрелка — следить за изменением параметра.

Сигнализирующее устройство термометра крепится к корпусу 20 и закрывается кожухом 21, в задней части которого предусмотрены сальник 22 для ввода внешних коммутируемых цепей и отверстие для крепления проводов к клеммам колодки 23 сигнализирующего устройства, которое закрывается крышкой 24.

Сигнализирующее устройство термометров ТГП-100Сг и ТКП-100Сг.

В состав сигнализирующего устройства входят датчики электрического сигнала и блок электронный.

В качестве датчиков электрического сигнала используются две пары обмоток генератора высокой частоты, при введении в зазор между одной из пар которых металлической пластины (шторки) происходит уменьшение коэффициента обратной связи, вызывающий срыв генерации и срабатывание реле Р1 или Р2 (см. приложения 4 и 6) электронного блока.

Конструктивно сигнализирующее устройство выполнено следующим образом. Кронштейны 14 и 15 минимального и максимального пределов сигнализации, с вмонтированными в них датчиками электрического сигнала, насажены на ось, на которой свободно вращаются шторка 25 и поводки 18 и 19. Кронштейны 14 и 15 жестко связаны с цветными индикаторами пределов сигнализации отсчетного устройства термометра и при установке необходимой величины сигнализации перемещаются при вращении ободка 16 и нажатии кнопки 17.

Поводки 18 и 19 кинематически связаны между собой спиральным волоском, благодаря предварительной раскрутке которого они охватывают с двух сторон штифт шторки 24 и ведущий поводок 11. Когда измеряемый параметр находится в зоне между кронштейнами минимального и максимального пределов сигнализации поводки 18 и 19 со шторкой 25 свободно перемещаются вместе с ведущим поводком 11, а при выходе из этой зоны — шторка входит в зазор между обмотками генератора высокой частоты. Если изменение параметра будет продолжаться в том же направлении, шторка застопорится и только один из поводков (18 или 19) будет перемещаться под действием ведущего поводка 11, раскручивая спиральный волосок.

Сигнализирующее устройство термометра крепится к корпусу 20 и закрывается кожухом 21, в котором размещен электронный блок, смонтированный в соответствии с принципиальной электрической схемой, приведенной в приложении 4, на печатной плате. Электрическая связь между датчиками электрического сигнала и электронным блоком осуществляется посредством малогабаритного штепсельного разъема, а с внешними цепями — штепсельным разъемом 22.

Питание схемы осуществляется через понижающий трансформатор блока электронного 23.

Указания по эксплуатации и технике безопасности.

Не допускается использование термометра для измерения сред, агрессивных по отношению к материалам согласно этому пункту.

Условное давление измеряемой среды не должно превышать значения, указанного на грани монтажного штуцера комплекта поставки.

В процессе эксплуатации термометр не должен подвергаться перегрузке, т. е. температура измеряемой среды не должна быть выше верхнего предела измерения.

Не допускается производить монтажные операции, не отключая напряжения.

Заземление должно производиться проводом сечением не менее 3 мм2.

Порядок установки.

При выборе места установки термометра следует соблюдать следующие условия:

1) расстояние от термометра до места установки термобаллона должно определяться длиной соединительного капилляра;

2) место установки термобаллона и термометра должно обеспечивать удобство обслуживания и наблюдение за показаниями;

3) термометр должен быть установлен в вертикальное положение с допустимым отклонением ±2°;

4) во избежание изменений показаний термометр и соединительный капилляр не должны находиться вблизи нагревательных и охлаждающих устройств;

5) окружающий воздух не должен содержать примесей агрессивных паров и газов;

6) термометр не должен подвергаться вибрации, воздействию осадков и солнечной радиации.

Термометр и термобаллон должны монтироваться в соответствии с чертежом, приведенным в приложениях 1 и 2.

Соединительный капилляр подвешивается на крючках или крепится скобами с радиусом закруглений в местах изгиба не менее 50 мм.

Подключение внешних электрических цепей к термометру должно производиться кабелем с сечением жил не менее 0,2 мм2 по схеме, приведенной в приложениях 3 и 4.

Положение термобаллона в измеряемой среде может быть любым: вертикальным, горизонтальным или наклонным. При давлениях измеряемой среды свыше 6,3 МРа и в случаях, когда смена термометра может повлечь нежелательную в производстве остановку агрегата, рекомендуется применять защитную гильзу. Во избежание увеличения показателя тепловой инерции после установки термобаллона защитную гильзу необходимо заполнить металлическими опилками или жидкостью с температурой кипения выше верхнего предела измерения термометра.

Подготовка к работе.

Перед включением термометра в работу необходимо:

1) проверить правильность монтажа термометра в соответствии с разделом 5 настоящей инструкции;

2) проверить наличие напряжения в сети электропитания (для термометров ТГП-100Сг и ТКП-100Сг);

3) сличить показания термометра с образцовым (контрольным) термометром;

4) установить пределы сигнализации в требуемое положение по шкале термометра;

5) проверить герметичность в месте установки термобаллона.

Измерение параметров, регулирование и настройка.

После полной или частичной разборки и сборки термометра необходимо произвести регулирование измерительного и сигнализирующего устройства.

Помещение для регулировки должно быть оснащено оборудованием, инструментом и контрольно-измерительной аппаратурой, обеспечивающими поверку всех контрольных точек.

Регулировку необходимо производить в следующей последовательности:

1) установить термометр на стенд, обеспечивающий его вертикальное положение;

2) кронштейны пределов сигнализации вывести в крайние положения;

3) погрузить термобаллон в термостат с температурой, соответствующей нижнему пределу измерения на длину, указанную на муфте хвостовика термобаллона;

4) снять крышку с вмонтированными в них кольцами 16 и 17 и кожух 21 электросигнального блока. В случае необходимости отсоединить тягу 9 и ввести сектор 6 в зацепление с трибкой 5.

После пятиминутной выдержки термобаллона в термостате с температурой, соответствующей нижнему пределу измерений, установить стрелку 7 на начальной отметке шкалы 8;

5) погрузить термобаллон в термостат с температурой, соответствующей верхнему пределу измерений и после пятиминутной выдержки снять показания образцового и регулируемого термометров.

Если показания регулируемого термометра не будут соответствовать показанию образцового термометра, то, меняя величину плеча хвостовика сектора, отрегулировать термометр на крайних точках шкалы в пределах основной погрешности;

6) произвести поверку всех выбранных промежуточных точек (не менее трех) при последовательно возрастающей и убывающей температурах на основную погрешность и вариацию показаний.

Если показания регулируемого термометра на промежуточных точках не соответствуют показаниям образцового термометра, то произвести повторную регулировку путем изменения положения шарнира тяги 9 на серьге манометрической пружины, т.е. изменением угла между направлением тяги 9 и хвостовика сектора. При выявлении вариации показаний больше допустимых значений необходимо устранить затирание в кинематике;

7) регулировка сигнализирующего устройства заключается в установке ведущего поводка 11 параллельно оси стрелки 7 измерительного устройства.

Поверку срабатывания сигнализирующего устройства (минимального и максимального пределов сигнализации) производят в первой трети, средней части и последней трети шкалы термометра;

8) после регулировки крепежные детали законтрить эмалью, термометр собрать и опломбировать.

Поверка.

В процессе эксплуатации рекомендуется периодически производить ведомственную поверку термометров в соответствии с ГОСТ 8.305-78. Периодичность поверки термометров, находящихся на хранении и в эксплуатации, устанавливается не реже одного раза в год.

Операции поверки.

При проведении поверки должны выполняться следующие операции:

1) визуальный контроль;

2) определение основной погрешности и вариации показаний и срабатывания сигнализирующего устройства.

Средства поверки.

При проведении поверки должны применяться следующие средства поверки:

термостат типа СМЖЛ-19/2,5-И; температура до 400°С;

криостат типа ГСП-3; температура от минус 50 до 0°С;

электропечь сопротивления трубчатая лабораторная типа СУОЛ-0,4-4/12, температура от 400 до 1200°С;

набор образцовых ртутных стеклянных термометров ТЛ-4 3 разряда по ГОСТ 215-73, температура от минус 30 до 300°С;

термометр термоэлектрический платинородий платиновый погружаемый типа ТПП-0555, температура от 0 до 1300°С;

потенциометр постоянного тока измерительный по ГОСТ 9245-79, температура от 400 до 600°С;

образцовый медьконстантановый термоэлектрический термометр типа МК, 2 разряда от минус 200 до 0°С;

приспособление для проверки сигнализирующего устройства, с разрывной мощностью до 50 V•A;

секундомер типа СРПпр-1-2 ГОСТ 5072-79.

Условия поверки.

При проведении поверки должны соблюдаться следующие условия: термометр должен быть установлен в рабочее положение в соответствии настоящей инструкции;

температура окружающего воздуха (20±5) °С — для термометров класса точности 1,5 и (20±2) °С — для термометров класса точности 1;

относительная влажность от 30 до 80%;

вибрация и тряска должны отсутствовать;

термобаллон при поверке показаний и срабатывания сигнализирующего устройства должен быть установлен в термостаты (криостаты или электропечь) с температурами, соответствующими поверяемым отметкам и должен быть погружен в измеряемую среду на длину, указанную на муфте термобаллона или в паспорте термометра.

Подготовка к поверке.

Перед поверкой термометра должна быть проведена следующая подготовка:

1) термостаты, криостаты или электропечь должны иметь температуры, соответствующие поверяемым отметкам шкалы термометра;

2) термометр заземлить, подсоединить к приспособлению для проверки сигнализирующего устройства и включить напряжение питания.

Проведение поверки.

Визуальный контроль.

Поверяемый термометр должен быть в исправном состоянии, не иметь очагов коррозии, повреждений и загрязнений; стекло, предохраняющее отсчетное устройство, не должно иметь цветной окраски и дефектов, препятствующих правильному отсчету показаний.

Термометр, забракованный при визуальном контроле, дальнейшей поверке не подлежит.

Определение основной погрешности и вариации показаний и срабатывания сигнализирующего устройства.

Основную погрешность показаний и вариацию определяют не менее чем в пяти равномерно распределенных по температурному диапазону точках, включая нижний и верхний пределы при повышении и понижении температуры.

Термобаллон термометра нагревают (охлаждают) до температуры, соответствующей первой поверяемой точке и, поддерживая ее постоянной, через 5 минут отсчитывают показания образцового и поверяемого термометров.

Затем температуру термобаллона повышают до величины, соответствующей следующей поверяемой точке (или переносят термобаллон в течение 1—3 сек. в другой термостат (криостат) с температурой поверяемой точки) и через 5 минут вновь отсчитывают показания образцового и поверяемого термометров.

Так поверяются все выбранные точки при последовательно возрастающей температуре до верхнего предела измерений. После пятиминутной выдержки термобаллона на верхнем пределе измерений плавно снижают температуру и снимают показания при обратном ходе поверяемого и образцового термометров на тех же отметках шкалы.

Вариацию определяют как разность показаний поверяемого термометра при прямом и обратном ходе.

Погрешность и вариацию срабатывания сигнализирующего устройства, определяют не менее чем на трех отметках шкалы следующим образом. Указатель минимального предела сигнализации выводят за начальную отметку шкалы, а максимального — устанавливают на одной из оцифрованных отметок в первой трети шкалы. После этого плавно повышают температуру до срабатывания сигнализирующего устройства. Температуру, при которой сработало сигнализирующее устройство, фиксируют по образцовому термометру и повышают ее на 2-3 деления. Затем плавно понижают температуру до размыкания цепи сигнализирующего устройства и фиксируют температуру по образцовому термометру. Аналогичная поверка производится в средней части шкалы и на одной из оцифрованных отметок в последней трети шкалы.

Минимальный предел сигнализации поверяют по вышеизложенной методике при выведенном за конечную отметку шкалы указателя максимального предела сигнализации.

Погрешность срабатывания сигнализирующего устройства определяют как разность между температурой, на которую установлен указатель предела сигнализации и действительной температурой, контролируемой по образцовому термометру, в момент замыкания или размыкания электрической цепи.

Вариация срабатывания сигнализирующего устройства определяется как разность температур, при которых произошло срабатывание сигнализирующего устройства при прямом и обратном ходах.

Допускается поверку основной погрешности и вариации сигнализирующего устройства производить перемещением указателей пределов сигнализации при постоянном значении температур.

При определении основной погрешности и вариации показаний и срабатывания сигнализирующего устройства конденсационных термометров, у которых температура окружающей среды находится в диапазоне измерения, время выдержки термобаллона в термостате (криостате) перед снятием показаний может быть доведено до 40 минут.

Оформление результатов поверки.

При положительных результатах поверки на термометр наносят поверительное клеймо и в паспорте производится, запись о годности термометра к применению с указанием даты поверки и ставится подпись лица, выполнившего поверку.

Характерные неисправности и методы их устранения.

Наименование неисправностей,

внешнее проявление и дополнительные признаки |

Вероятная причина |

Методы устранения |

| Термометр не реагирует на изменение температуры |

Негерметичность термосистемы, утечка заполнения |

Заменить термосистему, отрегулировать термометр |

| Показания термометра выше (ниже) истинной величины измеряемой температуры, но постоянны |

1) сбита стрелка с начального положения |

1) установить стрелку по контрольному термометру |

| 2) сбита настройка угла раскручивания манометрической пружины |

2) отрегулировать измерительное устройство |

| Значительное расхождение в показаниях между прямым и обратным ходом |

Затирание в шарнирах тяги или цапфах осей трибки и сектора |

Устранить затирания |

| Показания термометра значительно выше истинной величины измеряемой температуры |

Термометр был подвергнут перегрузке или сбита стрелка с начального положения |

Заменить термосистему и отрегулировать термометр или установить стрелку по контрольному термометру |

| Выходные сигналы отсутствуют |

1) вышел из строя один из элементов электрической схемы |

1) заменить блок электросигнальный |

| |

2) отсутствует напряжение питания |

2) проверить схему питания и выходных сигналов, неполадки устранить |

| Выдается только один из сигналов («минимум» или «максимум») |

1) вышел из строя один из элементов электрической схемы |

1) заменить блок электросигнальный или вышедший из строя элемент схемы |

| |

2) обрыв одного из проводов, идущих от контакта «максимум» или «минимум» |

2) устранить обрыв |

Консервация.

Защитная оболочка термосистемы из оцинкованной стальной ленты и детали штуцера термобаллона из стали А20 ГОСТ 1414-75 консервированы по ГОСТ 9.014-78 смазкой К-17 ГОСТ 10877-76.

Правила хранения.

Термометр должен храниться в отапливаемых и вентилируемых помещениях при температурах окружающего воздуха от 5 до 35°С (для термометра в тропическом исполнении до 60°С) и относительной влажности воздуха до 80%.

Воздух в помещении, где хранится термометр, не должен содержать примесей агрессивных паров и газов.

Соединительный капилляр должен быть свернут в бухту с внутренним диаметром не менее 200 мм и перевязан.

Укладывать термометры один на другой не рекомендуется.

Транспортирование.

Транспортирование термометра в упаковке предприятия-изготовителя может производиться любым видом транспорта и на любое расстояние, при условии защиты от прямого попадания атмосферных осадков. Температура воздуха при транспортировании может быть в пределах от минус 60 до плюс 60°С, относительная влажность воздуха — до 98% при 35°С и при более низких температурах без конденсации влаги.

Транспортирование самолетом производится в отапливаемых герметизированных отсеках.

Термометры тропического исполнения допускается транспортировать при температуре воздуха от минус 50 до плюс 60°С и относительной влажности до 100% при 35°С и при более низких температурах без конденсации влаги.

Термометр в упаковке для перевозки выдерживает транспортную тряску с ускорением 30 м/с2 при частоте ударов от 80 до 120 в минуту.

Запасные части термометра, поставляемые за особую плату.

| Наименование запасной части |

Обозначение |

Примечание |

| Обычное исполнение |

Тропическое исполнение |

| Механизм |

2В6.063.021 |

2В6.063.021 |

|

| Стрелка |

2В6.057.277 |

|

|

| Ползун |

2В8.205.024 |

2В8.205.024-02 |

|

| Винт специальный |

2В8.900.139 |

2В8.900.139 |

|

| Термосистема |

2В2.992.127 |

|

Для ТГП-100Эк и ТГП-100Сг |

| Термосистема |

2В2.992.128 |

|

Для ТКП-100Эк и ТКП-100Сг |

| Электроконтакт |

2В4.840.025 |

|

Для ТГП-100Эк и ТКП-100Эк |

| Датчик |

2В5.132.053 |

|

Для ТГП-100Сг и ТКП-100Сг |

| Блок электронный |

2В5.422.022 |

|

Для ТГП-100Сг и ТКП-100Сг |

Приложение 1

Габаритные и присоединительные размеры термометров ТГП-100Эк и ТКП-100Эк.

Габаритные и присоединительные размеры термометров ТГП-100Эк и ТКП-100Эк

Габаритные и присоединительные размеры термометров ТГП-100Эк и ТКП-100Эк

Величины: L; L1; L2; L3; d; d1; D смотри в приложении 7.

Приложение 2

Габаритные и присоединительные размеры термометров ТГП-100Сг и ТКП-100Сг.

Габаритные и присоединительные размеры термометров ТГП-100Сг и ТКП-100Сг

Габаритные и присоединительные размеры термометров ТГП-100Сг и ТКП-100Сг

1. Величины: L; L1; L2; L3; d; d1; D смотри в приложении 7.

2. Для обычного исполнения: вилка РП10-7 «3»; розетка РП10-7ЛП

Для тропического исполнения: вилка РП10-7 «3»-В; розетка РП10-7ЛП-В.

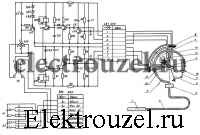

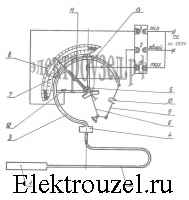

Приложение 3

Схема принципиальная термометров ТГП-100Эк и ТКП-100Эк.

Схема принципиальная термометров ТГП-100Эк и ТКП-100Эк

Схема принципиальная термометров ТГП-100Эк и ТКП-100Эк

1 — термобаллон; 2 — соединительный капилляр; 3 — манометрическая пружина; 4 — держатель; 5 — трибка; 6 — сектор; 7 — стрелка; 8 — шкала; 9 — тяга; 10 — скоба биметаллическая; 11 — ведущий поводок; 12 — контакт «минимум»; 13 — контакт «максимум».

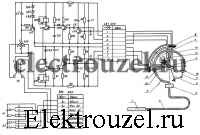

Приложение 4

Схема принципиальная термометров ТГП-100Сг и ТКП-100Сг.

Схема принципиальная термометров ТГП-100Сг и ТКП-100Сг

Схема принципиальная термометров ТГП-100Сг и ТКП-100Сг

1 — термобаллон; 2 — соединительный капилляр; 3 — манометрическая пружина; 4 — держатель; 5 — трибка; 6 — сектор; 7 — стрелка; 8 — шкала; 9 — тяга; 10 — скоба биметаллическая; 11 — ведущий поводок; 12 — датчик «минимум»; 13 — датчик «максимум»; 14 — шторка.

| Поз. обозначение |

Наименование |

| Трансформатор |

| TV |

ТСМ2-35УХЛ3 ТУ25.0235.АД1.002-84 |

| Диоды и стабилитроны |

| VD1 |

КД102А ТТ3.362.083ТУ |

| VD2 |

КС447А аАО.336.001 ТУ |

| VD3, VD4 |

КС147А СМ3.362.812ТУ |

| VD5 |

КД102А ТТ3.362.083ТУ |

| VD6, VD7 |

Д814Б аАО.336.207ТУ |

| VD8 |

Д814Д аАО.336.207ТУ |

| VD9 |

КЦ407А ТТ3.362.146ТУ |

| Транзисторы |

| VT1...VT6 |

КТ315Г ЖК3.365.200ТУ |

| VT7 |

КТ816В аАО.336.186ТУ |

| Контактные соединения |

| XS1 |

Розетка МРН8-3БРО.364.029ТУ |

| XP2 |

Вилка МРН8-1 БРО.364.029ТУ |

| XP3 |

Вилка РП10-7 «3» бро.364.025ТУ |

| XS4 |

Розетка РП10-7ЛПбро.364.025ТУ |

| Конденсаторы К73-11 ОЖО.461.093ТУ |

| С1 |

К73-11-630В-0,01 мкФ ±10% |

| С2 |

К73-11-630В-1000 пФ ±10% |

| С3 |

К21-7-3300 пФ ±5% ОЖО.464.095ТУ |

| С4 |

К73-11-630В-4700 пФ ±5% |

| С5 |

К73-11-400-0.039 мкФ ±10% |

| С6 |

К73-11-630В-4700 пФ ±5% |

| С7 |

К73-11-400В-0.039 мкФ ±10% |

| С8 |

К21-7-3900 пФ ±5% ОЖО.464.095ТУ |

| С9 |

К73-11-630В-1000 пФ ±10% |

| С10 |

К73-11-630В-0,01 мкФ ±10% |

| С11 |

К50-20-100В-50 мкФ В ОЖО.464.120ТУ |

| Реле |

| К1, К2 |

РЭС-9 РС4.529.029-00.02 РСО.452.045ТУ |

| Катушки индуктивные |

| L |

2В5.132.051 |

| Резисторы МТ ГОСТ 7113-77Е |

| R1 |

МТ-0,25-10кОм±5%-А-В |

| R2 |

МТ-0,25-6,8кОм±5%-А-В |

| R3* |

МТ-0,5-1,5кОм±5%-А-В |

| R4 |

МТ-0,25-10кОм±5%-А-В |

| R5 |

МТ-0,25-6,8кОм±5%-А-В |

| R6 |

МТ-0,25-1,5кОм±5%-А-В |

| R7 |

МТ-0,25-6,8кОм±5%-А-В |

| R8 |

МТ-0,25-1,5кОм±5%-А-В |

| R9* |

МТ-0,5-1,5кОм±5%-А-В |

| R10 |

МТ-0,25-10кОм±5%-А-В |

| R11 |

МТ-0,25-6,8кОм±5%-А-В |

| R12 |

МТ-0,25-10кОм±5%-А-В |

| R13 |

МТ-0,25-1,8кОм±5%-А-В |

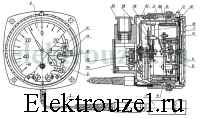

Приложение 5

Конструкция прибора ТГП-100Эк и ТКП-100Эк.

Конструкция прибора ТГП-100Эк и ТКП-100Эк

Конструкция прибора ТГП-100Эк и ТКП-100Эк

Рисунок 1.

1 — термобаллон; 2 — капилляр; 3 — манометрическая пружина; 4 — держатель; 5 — трибка; 6 — сектор; 7 — стрелка; 8 — шкала; 9 — тяга; 10 — биметаллическая скоба; 11 — ведущий поводок; 12, 13 — контакты; 14, 15 — кронштейны; 16 — ободок; 17 — кнопка; 18, 19 — поводок; 20 — корпус; 21 — кожух; 22 — сальник; 23 — колодка; 24 — крышка.

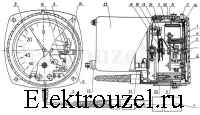

Приложение 6.

Конструкция прибора ТГП-100Сг и ТКП-100Сг.

Конструкция прибора ТГП-100Сг и ТКП-100Сг

Конструкция прибора ТГП-100Сг и ТКП-100Сг

1 — термобаллон; 2 — капилляр; 3 — манометрическая пружина; 4 — держатель; 5 — трибка; 6 — сектор; 7 — стрелка; 8 — шкала; 9 — тяга; 10 — биметаллическая скоба; 11 — ведущий поводок; 12 — датчик «минимум»; 13 — датчик «максимум»; 14, 15 — кронштейны; 16 — ободок; 17 — кнопка; 18, 19 — поводки; 20 — корпус; 21 — кожух; 22 — штепсельный разъем; 23 — блок электронный; 24 — штифт шторки; 25 — шторка.

Рисунок 2.

Приложение 7

Размеры узлов и деталей термосистем термометров ТГП-100Эк, ТКП-100Эк, ТГП-100Сг и ТКП-100Сг.

Размеры узлов и деталей термосистем термометров ТГП-100Эк, ТКП-100Эк, ТГП-100Сг и ТКП-100Сг

Размеры узлов и деталей термосистем термометров ТГП-100Эк, ТКП-100Эк, ТГП-100Сг и ТКП-100Сг